1、电炉炉衬在正常使用时的侵蚀原因

在正常冶炼时,炉衬与高温钢水和熔渣直接接触,工作条件十分恶劣,炉衬损坏的原因有:

(1)电弧的辐射造成的热剥落和高温状态的化学侵蚀。

(2)熔渣、钢水、炉气对炉衬的冲刷作用。

(3)熔渣对炉衬的化学侵蚀

(4)温度变化引起的剥落。

(5)由于炉衬砖本身的矿物组成的分解引起的层裂等。

(6)加废钢和兑铁水时对炉衬的机械冲撞和冲刷。

2、电炉冶炼过程中对于镁炭砖的侵蚀过程

镁碳砖是采用死烧镁砂或者电熔镁砂和炭素材料(主要是结晶完全的石墨)为原料,以树脂做结合剂配制加压,经过热处理以后形成的。为了提高抗氧化性,镁炭砖中经常加入金属或者其他防氧化剂。

镁碳砖在电炉使用过程中侵蚀的基本过程为:

(1)镁炭砖产生反应以后分为三层:原砖层(没有发生反应的砖体)—脱碳层(内部的MgO和碳发生自耗反应)—致密层(和钢渣接触部分)。

(2)高温下镁炭砖内部的MgO和碳发生自耗反应:

MgO+C=Mg+CO

Mg+[O]=MgO

(3)渣中的氧化物直接反应

(Fe2O3)Slag+C Brick=2(FeO)+{CO}

氧化镁被还原成为镁气沿着耐火材料的气孔迁移至表面被二次氧化成为MgO,并且和砖体中间的其他杂质元素形成高黏度的岩相结构,即通常所说的致密层。其侵蚀过程分別如下:

(1) 物理磨损

这些岩相结构在转炉的吹炼过程中,物理的钢渣炉气的运动造成其物理机械磨损剥落进入炉渣。

(2) 化学侵蚀

化学作用为炉渣中间的各类成分会和砖体致密层发生反应,其中FeO能够促进氧化镁向炉渣中间的溶解转移,增加镁炭砖的侵蚀。

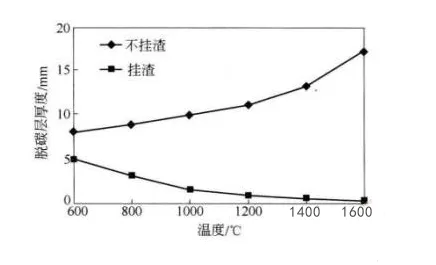

(3) 温度对于侵蚀的影响

温度越高,钢渣的黏度降低,物理侵蚀加剧,并且脱碳层加深,造成侵蚀加剧。脱碳层和砖体温度的关系如图1所示。

3、电炉炉衬镁炭砖的损耗机理

—般镁碳砖使用优质镁砂配加高纯石墨以及硅、碳化硅等添加物,并用酚醛树脂作结合剂压制而成。电炉对镁炭砖的基本要求是:

(1)热导率低,以保证热损失少,提高电炉的热效率;

(2)抗热化学和热物理蚀损系数高,即要求具有良好的体积稳定性能;

(3)抗渣、抗剥落、抗氧化性及较高的耐压强度,从而获得低消耗与高寿命。

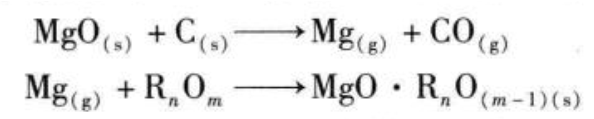

烘烤新炉衬时,在炉衬温度达到750℃时会发生以下的主要反应

上述反应主要是生成的镁气和一氧化碳气体沿孔隙迁移到高温区,反应2是在炉壁表层镁气再次被铽化物氧化成氧化镁,并且与镁炭砖中的其他微量化合物组成高熔点的岩相化合物。所以,控制烘炉的温度制度,防止反应1的大量发生是保持镁炭砖的体积稳定性的关键,这一点不论在转炉还是在电炉,都很重要。烘炉失败的直接后果是炉衬垮塌,或者是炉衬寿命大幅度地降低,这一点在国内大多数的厂家已经有为数不少的经验与教训。