21世纪以来,随着连铸设备的大型化,长水口内单位的过钢量逐渐增加,由原来的不到1t/min逐渐增加到目前大于7t/min。单位时间过钢量的增加,造成了内壁的急剧冲刷。因此内壁冲刷成了大量长水口寿命的决定因素。 ..

对于一对一不含有改变关系的其它复杂因素的一般关系进行了研究,指出耐火材料的各种性能指标之间存在着正比或者反比的关系。想要提高其中一个性能,同时要降低其它的性能。气孔率和抗热震性之间的关系即是一个例子,气孔率增加时显微结构中有更多空位阻止裂纹扩展,因而热震性改善,当气孔率下降时,抗热震性下降(即正比关系)。表2给出了材料各性能之间的关系。

1、长水口碳含量优化

为了提高 长水口的热震稳定性,一般加入的石墨含量较高。但石墨碳强度较低,很容易被高速钢液冲刷掉,从而引起长水口寿命的降低。故此优化长水口碳含量,兼顾材料的冲刷性和热震稳定性是可行的办法。野村等人开发了长寿命铝碳质长水口,通过降低碳含量,提高结合剂的结合强度等来实现长寿命化。

2、粒度组成优化

粒度组成的优化在长水口配方设计中占有重要的地位。颗粒堆积理论一般包括不连续尺寸颗粒紧密堆积和连续尺寸颗粒紧密堆积。Furnas等人提出了不连续尺寸颗粒紧密堆积理论。他们认为当小颗粒恰好填入大颗粒的间隙时就形成最紧密堆积,之后把多粒级不连续尺寸堆积的表达式用方程表示,如公式(1)所示。

CPFT⁄100=(γlogD−γlogDs)⁄(γlogDl−γlogDs)

公式 (1)

公式(1)中:CPFT为某一粒级以下原料质量累计百分数,γ为相邻两粒级的颗粒质量量之比,D为颗粒的粒度,Ds为最小颗粒的粒度,Dl为最大颗粒的粒度。

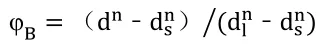

Andreassen提出了连续尺寸颗粒紧密堆积理论,他认为颗粒分布形式相同,也就是统计类似,颗粒再增加也是如此。该理论用方程表示,如公式(2)所示。

CDFT⁄100=(D⁄Dl)q (2)

公式(2)

公式(2)中q为一个值,表示粒度分布系数。比较以上两个公式,方程(2)中无最小颗粒粒度限制,最小颗粒尺寸可以无限小。Dinger等人引入了有限小最小颗粒尺寸的思想,修正了Andreassen方程,如公式(3)。

用不连续颗粒可以得到最大的填充密度,但实际生产中存在颗粒偏析以及不经济性。选择级配合理的连续颗粒,通过调整各粒级配合的比例,以便达到高的填充密度,无疑是较好的方法。当颗粒级配符合最紧密堆积时,成型后的材料体积密度才是最高的。因而我们通过调整材料的颗粒级配,从而使材料的气孔率、体积密度、抗折耐压强度等性能指标达到要求的范围,得到优异的耐热冲击性和良好的抗冲蚀性材料。

研究结果表明,为了确保连铸“三大件”有较高的热震稳定性,通常加入大量的鳞片石墨(>20%),颗粒粒度比例越大,会造成物料的均匀度越差,越容易形成石墨区,同时粗颗粒与石墨接触界面产生裂纹的危险性越大,从而降低了试样的热震稳定性,但是,细粉量过大时,由于强度过低和裂纹易于扩展,试样的热震稳定性亦会变得较差。就提高抗热震性能而言,较佳的粒度组成为骨料与细粉之比为40/60。

3、选用适量的结合剂加入量

合适的结合剂加入量能够获得合适的气孔率以及强度指标。王建筑等人研究了在骨料、细粉、微粉和石墨等配比不变的情形下,选取树脂做结合剂,采用高速造粒机造粒。通过所制泥料的筛分分析、试样的扫描电镜形貌观察以及物理性能指标对比分析,研究了树脂加入量对造粒效果的影响。结果表明,随着树脂加入量的增加,泥料中形成的假颗粒直径增大、数量增多,试样显气孔率和体积密度开始主要受造粒效果的影响,然后逐渐转变为受树脂加入量的影响,试样的常温耐压强度、抗折强度呈现逐渐增大的趋势。

4、引入低热膨胀系数材料

抓夹通过添加熔融石英和锆莫来石等研制了免预热长水口,寿命在4~7小时之间。王军等人在研究国外技术的基础上,采用塞隆等高级耐火原料、特种结合剂,并实验开发了与配制技术相适应的制作、烧成工艺,解决长水口热稳定性与抗冲刷性、耐侵蚀性间的矛盾,获得了免烘烤长水口制品良好的综合性能。铝碳长水口一般为了提高热震稳定性,一般加入低膨胀耐火原料。如熔融石英,锆莫来石,碳化硅等。